Zo verloopt het engineeringproces bij Mennens Cleanroom Cranes

engineering (3)

Door Timo Totté, Manager Engineering

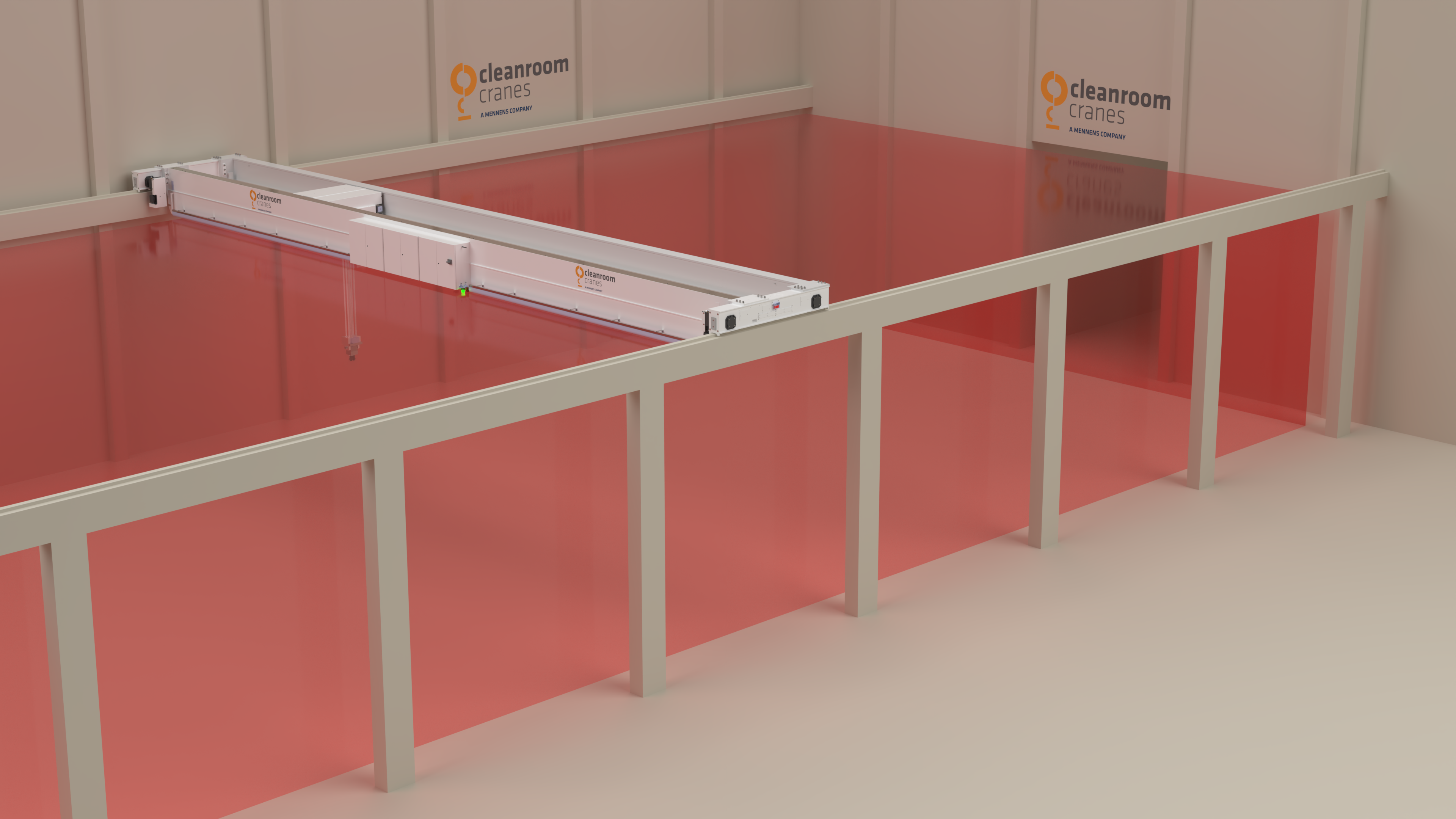

Om te komen tot een hijsoplossing voor een cleanroom of gecontroleerde omgeving, is engineering cruciaal. Wat komt hierbij kijken? In deze blog neem ik je stap voor stap mee in ons engineeringproces.

1. Definitiefase

Engineering van een cleanroomkraan begint met het opstellen van de eisen en gewenste specificaties. We noemen dit de definitiefase. In deze fase bespreken we samen met de klant waar de hijskraan exact aan moet voldoen.

Denk hierbij aan eisen voor:

- maximale doorbuiging van de kraan

- hijslast / gewenste nauwkeurigheid bij het positioneren van de last

- maximaal aantal deeltjes dat de kraan mag verspreiden (reinheid)

- schoonmaakbaarheid van de kraan (eenvoudig reinigen)

- hijs- en hefsnelheden van de kraan

- eisen met betrekking tot de omgeving

Alle overeengekomen vereisten en specificaties leggen we tot op detailniveau vast. Deze vereisten vormen de basis voor het ontwerp van de kraan.

2. Risico-inventarisatie

Als alle vereisten zijn vastgelegd, volgt de risico-inventarisatie. In deze fase hebben we vaak al een goed beeld van hoe de hijskraan eruit moet komen te zien. Op basis daarvan brengen we de potentiële risico’s in kaart van de desbetreffende hijsoplossing op locatie bij de klant.

Denk hierbij aan risico’s rondom de overeengekomen doorbuigingseisen, stijfheid van de kraan, contaminatie en het hijsbereik. Waar nodig pakken we de risico’s – uiteraard in overleg met de klant - aan met gerichte maatregelen.

3. Conceptfase

Vervolgens gaat ons team van engineers aan de slag met het concept-ontwerp. Op basis van de requirements maken we verkennende schetsen in 3D. We denken alle mogelijke oplossingen uit en bespreken deze intern. We schaven net zolang bij tot de hijsoplossing voldoet aan de gestelde vereisten.

We delen het productontwikkelingsproces in via milestones, zodat we een goed overzicht hebben van de afgeronde fases en de stappen die we nog moeten doorlopen. We stemmen regelmatig af met de klant om de (gemaakte) keuzes te bespreken.

Als het concept eenmaal staat, maken we de eerste berekeningen. Als de klant hierop een go geeft, gaan we verder naar de detailleringsfase.

4. Detailleringsfase

In deze fase rekenen we de constructie volledig door en bepalen we of het concept maakbaar is. Hiervoor gaan we ook om tafel met onze leveranciers. Zo bespreken we of bepaalde onderdelen te lassen zijn of dat er dan kromtrekkingen in het materiaal ontstaan. In het geval van kromtrekking heeft dat impact op het ontwerp en kan het zijn dat we hier een andere oplossing voor moeten verzinnen.

Alle ontwerpkeuzes houden we bij in trade off-tabellen. Hierin rangschikken we de verschillende detailoplossingen op basis van de voor- en nadelen, rekening houdend met de overeengekomen requirements. Het ene concept is bijvoorbeeld sterker qua doorbuiging, maar heeft een minder gunstigere uitwerking op torsiestijfheid dan het andere concept. Het doel is om zo samen met de klant tot onderbouwde en gedragen besluitvorming te komen voor wat betreft de hijsoplossing.

In deze fase wordt er continu getekend en doorgerekend om de hijsoplossing verder uit te werken. Als ook het detailconcept akkoord is, volgt de oplevering.

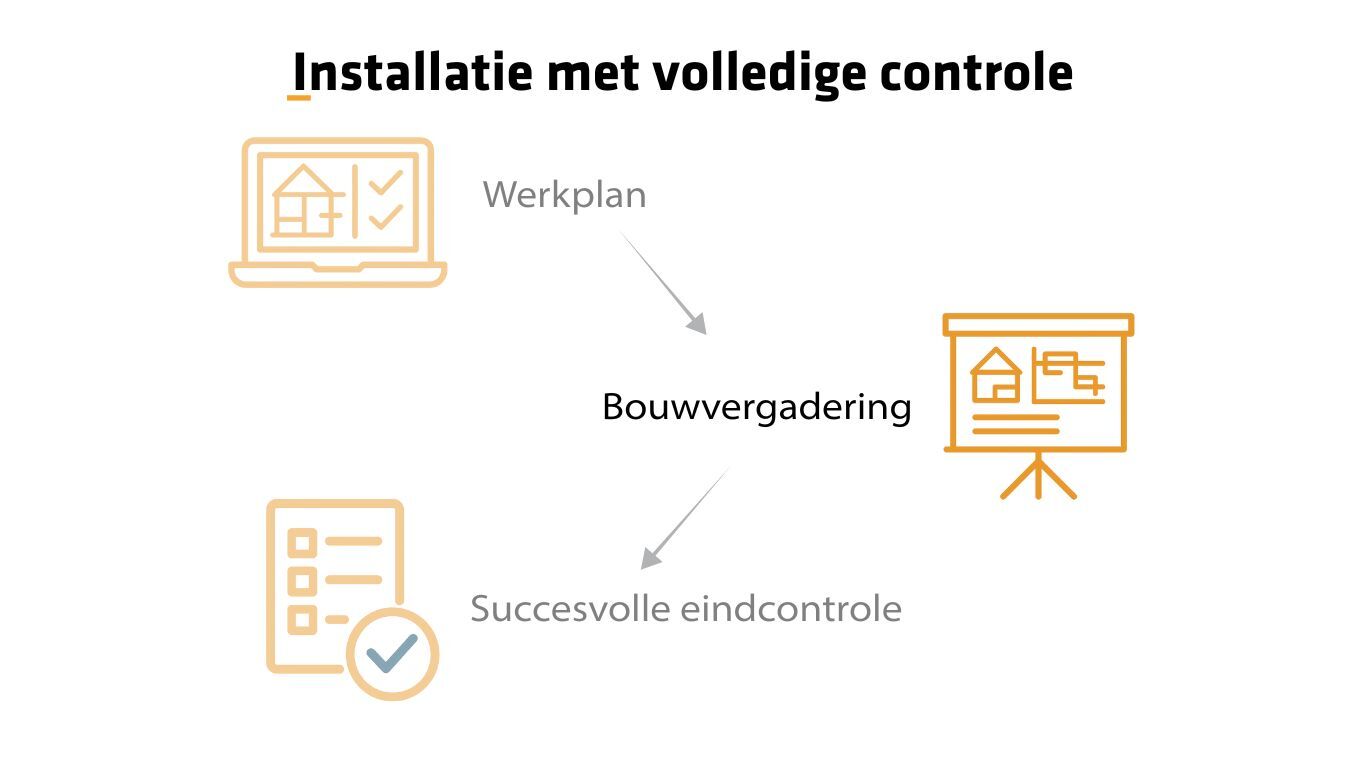

5. Opleveringsfase

Onze oplevering bestaat uit een volledig uitgewerkt 3D-model van de hijsoplossing, inclusief een pakket met 2D-tekeningen en een stuklijst (ook wel ‘bill of material’). Op deze lijst staan alle benodigde materialen en componenten voor de kraan, zodat die in één keer kunnen worden besteld.

Bij goedkeuring van het 3D-model en de stuklijst door de klant, kan al het materieel worden ingekocht. Vanaf hier neemt ons operationele team het over. Zij nemen de productie van de kraan op zich.

Onze collega’s van productie bouwen de kraan volgens onze handleiding en werkinstructies. Soms komt het voor dat we een oplossing hebben getekend in 3D, die in de praktijk toch niet helemaal blijkt uit te pakken als verwacht. In dat geval stemmen we met productie af wat er verbeterd dient te worden en gaan we terug naar de tekentafel voor een passende oplossing.

Validatie is de laatste fase van de oplevering van de kraan via testen, om aan te tonen dat de vooraf gestelde requirements behaald zijn. Data wordt gelogd, geanalyseerd en doorgesproken met de eindklant.

Tooling voor transport

Uiteraard is dit ons engineeringproces op hoofdlijnen. Er komen veel details bij kijken. Zo ontfermen we ons bijvoorbeeld ook over mogelijke tooling voor soepele installatie van de kraan op locatie. Zo ontwierpen we onlangs een ingenieuze oplossing waarbij we onze cleanroomkranen in ruimten met een gladde vloer via luchtkussens (zoals een hovercraft) eenvoudig door de ruimte kunnen verplaatsen. We denken dus ook mee over de handling, transport en installatie on site. Alles voor een zo soepel en efficiënt mogelijk proces.

Meer weten?

Ben je benieuwd naar de meerwaarde van een cleanroomkraan voor jouw proces en organisatie? Of wil je meer informatie over de mogelijkheden? Neem contact met ons op.

Leestip

Nu je ons engineeringproces kent, vraag je je misschien af hoe het is om op deze afdeling te werken. Je ontdekt het in het interview Engineering vereist creativiteit en slimme oplossingen met onze engineers Timo en Connie.